Lean 5S opas

5S-menetelmän avulla pysyvä siisteys ja järjestys tuotantotiloihin

Olemme kuulleet lukemattomia kertoja, että yrityksissä on potkaistu käyntiin Lean 5S -projekti ja saatu hyviä tuloksia aikaan, mutta ajan saatossa on lipsuttu takaisin vanhoihin uomiin. Muutos on ollut vain väliaikainen. Monille yrityksille siisteyden ja järjestyksen ylläpito on osoittautunut ylivoimaiseksi tehtäväksi. Kannattaako siisteyteen ja järjestykseen panostaa resursseja, jos muutos ei ole pysyvä? Tässä oppaassa käymme läpi 5S:n selkokielellä. Pian tiedät mitä hyötyjä menetelmä tarjoaa ja mitä onnistunut projekti vaatii. Jos etsit henkilökohtaista apua 5S:n hyötyjen kartoittamiseen, varaa aika ilmaiseen sparraukseen asiantuntijamme kanssa.

Onnistu projektissa

Keuruulainen mekaniikan osaaja Elekmerk on osoittautunut virkistäväksi poikkeukseksi monien yritysten joukossa. 5S laitettiin vauhdilla käyntiin vuonna 2015 ja joka vuosi tasoa on nostettu. Elekmerkin maalaamoa puhtaampaa maalauslinjastoa harva on koskaan nähnyt.

Yrityksen kannalta Lean 5S:n käyttöönotto vaatii, että koko henkilöstö ymmärtää 5S-menetelmän merkityksen ja on valmis soveltamaan sitä käytännössä. Usein tarvittavat hankinnat ovat varsin edullisia, mutta henkilöstölle on varattava aikaa muutoksen toteuttamiseen. Lean 5S:ää on pidettävä esillä ja se on nostettava tärkeäksi tekijäksi.

Onnistumisen edut ovat tehtaalla jatkuvasti nähtävillä ja käsin kosketeltavissa: Esittelykelpoinen tehdas on monessa mielessä valtti. Asiakkaita voi ylpeänä kierrättää tehtaalla, uusia työntekijöitä on helpompi houkutella siisteihin tiloihin ja työntekijöiden työviihtyvyys, sekä -tehokkuus paranee samassa suhteessa kuin tavaroiden etsiminen vähenee.

Elekmerkillä 5S on pidetty esillä jatkuvasti. Tänä kesänä on panostettu ulkoalueiden siisteyteen. Pressuhallit ja kylmät tilat keräävät helposti täysin turhaa tavaraa sisäpuolelleen ja kun sisus on täynnä alkavat ulkoseinänkin vieret täyttymään tavarasta. Ulkotilojen siisteys on myös tärkeä osa tehokasta toimintaa, samalla tavalla ulkona hukataan aikaa tavaroiden siirtelyyn ja etsintään kuin sisällä.

Siisteys ja järjestys ovat osa jokaisen nykyaikaisen yrityksen arkea. Mielikuva yrityksestä muodostuu ensimmäisten sekuntien aikana, jonka jälkeen sitä on vaikea muuttaa. Lean 5S-menetelmä antaa perusedellytykset laadukkaalle toiminnalle. Oikein toteutettuna projektin tulokset ovat pysyviä ja investointi erittäin kannattava.

Tervetuloa tutustumaan Elekmerkin esimerkillisiin tiloihin Keuruulle!

Lean 5S suomeksi ja selkokielellä

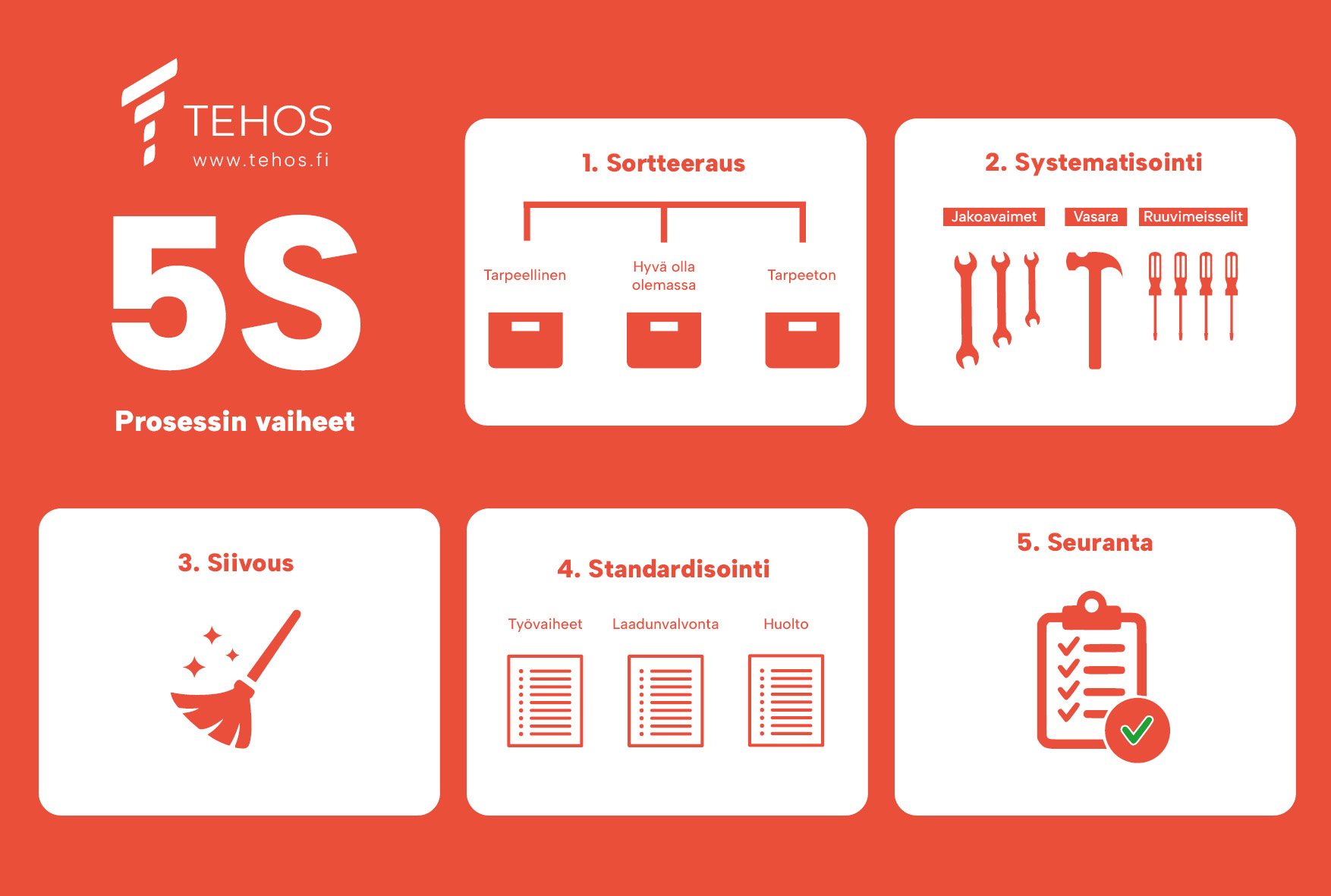

Lean 5S on alun perin japanilaisten kehittämä menetelmä siisteyden ja järjestyksen ylläpitoon. 5S:n avulla tilat saadaan kuntoon pysyvästi. Parannus toteutetaan viiden askeleen kautta seuraavasti:

1. Sorteerauksessa käydään läpi kaikki työpisteen tavarat ja ne lajitellaan kolmeen luokkaan: tarpeellinen, hyvä olla olemassa ja tarpeeton. Hävitetään kaikki ”tarpeeton” ja karanteeniin laitetaan kaikki ”hyvä olla olemassa” tavara. Työpisteelle jätetään ainoastaan ”tarpeellinen”.

2. Systematisoinnissa mietitään, mitä asioita säilytetään ja missä. Mitä tarvikkeita tarvitaan työpisteillä ja mitä säilytetään keskitetysti yhteisissä kaapeissa. Pyritään ratkaisemaan materiaalin varastointiongelmia ja tutkitaan materiaalin virtausta tuotannon läpi. Työpisteet, käytävät ja muut alueet rajataan selkeästi. Työkalujen ja apuvälineiden säilytyspaikat merkitään.

3. Siivous alkaa työntekijöiden omista työpisteistä, jonka jälkeen suoritetaan yhteisten alueiden perusteellinen puhdistus. Siivouksen tarkoitus on saada yhdellä kerralla kaikki paikat siistiksi ja siten osoittaa, miten puhdas tilan tulisi olla. Merkittävän muutoksen näkeminen kasvattaa työntekijöiden motivaatiota jatkaa 5S:n läpivientiä.

4. Standardisoinnilla tarkoitetaan työtapojen ja työmenetelmien yhtenäistämistä. Työpisteistä luodaan yhtenäisten parhaiden käytäntöjen mukaisesti. Standardisointi tarkoittaa myös esimerkiksi, miten usein siivotaan ja huolletaan sekä tarkastetaan laitteita. Standardisoinnissa tehdään rutiinilista, joka osoittaa ymmärrettävästi, milloin kukin työ ja toimenpide suoritetaan. Rutiinin aikaväli voi olla päivä tai kuukausi tai vaikka joka työvuoron päättyessä. Seurannan kannalta on tarpeellista, että työn suorittanut henkilö kuittaa listaan työn tehdyksi.

5. Seuranta. Jatkuvalla ja säännöllisellä seurannalla ja auditoinnilla säilytetään saavutettu siisteyden ja järjestyksen taso sekä saadaan parannettua sitä jatkuvasti. Siisteyden ja järjestyksen suorittaminen kertaponnistuksena onnistuu helposti, mutta usein vaikeinta on pitää sitä järjestelmällisesti yllä. 5S:n viimeinen vaihe vaatii asennemuutosta koko henkilöstössä. Esimiehillä ja yrityksen johdolla on erityisen tärkeä asema ylläpitovaiheessa. Onnistuminen on riippuvainen esimiesten kiinnostuksesta ja panoksesta.

Näistä vaiheista kaikista tärkein on numero 5. Seurannan vaikutusta ja tehoa ei voi aliarvioida.

Lean 5S parantaa järjestelmällisyyttä ja tehokkuutta

Lean 5S menetelmästä on julkaistu paljon hyvää kirjallisuutta ja tietoa on runsaasti saatavilla. Asia on yksinkertainen ja liikkeelle voi lähteä yrityksen omin voimin. Vaihtoehtoisesti on mahdollista ottaa yrityksen ulkopuolelta asiantuntija-apua. Fakta on kuitenkin se, että järjestelmällisyydellä tehokkuus työssä kasvaa.

Yrityksen kannalta 5S menetelmän käyttöönotto vaatii, että koko henkilöstö ymmärtää Lean 5S ajattelun merkityksen ja on valmis soveltamaan sitä käytännössä. Usein hankinnat ovat varsin edullisia, mutta henkilöstölle on varattava aikaa muutoksen toteuttamiseen. Tekemistä on seurattava ja ohjattava säännöllisesti.

Siisteys ja järjestys ovat osa jokaisen nykyaikaisen yrityksen arkea: Lean 5S menetelmä antaa perusedellytykset laadukkaalle toiminnalle.

Annikan johdolla moni yritys on saanut 5S:n avulla tehostettua toimintaansa. Koulutuksen lisäksi on tärkeää saada uudet tavat osaksi asiakkaan arkea. Henkilöstön mukaan saamisessa auttaa käytännönläheinen ote ja osallistuminen itse toimenpiteiden toteutukseen.

Tehoksen Annikalla on vuosien kokemus Lean 5S -projektien vetämisestä. Annika saa jatkuvasti hyvää palautetta reippaasta työotteestaan ja jämäkästä ja innostavasta tyylistään.

Annika Puro-Aho

DI, KTM, Six Sigma Black Belt

+358 45 359 8877

annika(at)tehos.fi

”Lean- ja 5S-maailmassa on paljon erilaisia palveluntarjoajia ja hyödyllisiä oppaita, joiden avulla toimintamallin käyttöönottoa voi kokeilla itsenäisesti. Emme olisi kuitenkaan uskaltaneet valita kumppania pelkkien mainospuheiden perusteella. Tiesimme jo etukäteen, että Tehoksen lähestymistapa on käytännönläheinen, konkreettinen ja erittäin aikaansaava. Siivota voi aina, mutta 5S-toimintamalli on mielestäni ainut tie siihen, miten siisteyden ja järjestyksen saa aidosti pidettyä yllä.”

”5S on tuonut Kometokselle uuden tavan lähestyä työpisteiden organisointia ja on opettanut meitä ajattelemaan selkeämmin sekä kyseenalaistamaan aikaisemmin tehtyjä asioita.”

Lean 5S:n hyödyt

Lean 5S on käytännönläheinen työkalu, joka auttaa organisaatioita parantamaan tehokkuuttaan ja laadukkuuttaan työympäristössä. 5S:n avulla yritykset voivat saavuttaa monia etuja, kuten vähentää hukkaa, parantaa tuottavuutta, lisätä työturvallisuutta ja luoda paremman työympäristön. 5S:ää voidaan soveltaa laajalti eri yrityksissä ja toimialoilla, kuten valmistuksessa, logistiikassa ja palvelualoilla.

Yksi Lean 5S -menetelmän merkittävimmistä eduista on hukan vähentäminen. Hukka tarkoittaa kaikkea sellaista toimintaa tai resurssien käyttöä, joka ei tuota arvoa asiakkaalle. Se voi sisältää esimerkiksi ajanhukkaa, liikakapasiteettia, virheitä tai turhia varastoja. 5S auttaa tunnistamaan ja poistamaan näitä hukan muotoja työympäristöstä, mikä parantaa tehokkuutta ja tuottavuutta.

Toinen 5S:n etu on työturvallisuuden parantaminen. Järjestys ja siisteys työympäristössä vähentävät tapaturmien riskiä. Kun työkalut, materiaalit ja laitteet ovat selkeästi järjestettyinä ja helposti saatavilla, työntekijöiden on helpompi liikkua turvallisesti työtiloissa. Lisäksi puhtaus ja standardointi auttavat vähentämään potentiaalisia riskejä ja parantamaan ergonomiaa työympäristössä.

Kolmas etu Lean 5S -menetelmässä on laadun parantaminen. Kun työympäristö on järjestetty ja työprosessit on standardoitu, virheiden riski vähenee merkittävästi. Lisäksi 5S kannustaa jatkuvaan parantamiseen, mikä edistää virheiden havaitsemista ja korjaamista. Tämä johtaa laadukkaampiin lopputuotteisiin tai palveluihin, mikä voi parantaa asiakastyytyväisyyttä ja kilpailukykyä markkinoilla.

5S:ää voi soveltaa erilaisissa yrityksissä ja toimialoilla. Valmistusteollisuudessa Lean 5S auttaa tehostamaan tuotantoprosesseja, parantamaan tuotteiden laadunvalvontaa ja vähentämään hukkaa. Logistiikka-alalla 5S auttaa optimoimaan varastojen hallintaa ja lisäämään toimitusketjun läpinäkyvyyttä. Palvelualoilla 5S voi parantaa asiakaspalvelun laatua ja sujuvuutta esimerkiksi ravintoloissa tai hotelleissa.

Lean 5S:n soveltaminen vaatii sitoutumista organisaation johdolta ja työntekijöiltä. Menetelmä edellyttää systemaattista lähestymistapaa ja jatkuvaa parantamista. Organisaation tulee myös tarjota riittävää koulutusta ja resursseja 5S -menetelmän käyttöönottoon ja ylläpitämiseen. Lisäksi avoin ja kannustava yrityskulttuuri on tärkeä, jotta työntekijät voivat osallistua aktiivisesti 5S -projekteihin ja jakaa parhaita käytäntöjä.

Tehoksen Mikolla on pitkä kokemus ja vahva ymmärrys teollisuuden ja kaupan alojen prosesseista ja tuotannon tehostamisesta. Mikon innokas ja paneutuva työote vetää toisetkin mukaan oli sitten kyse 5S-koulutuksesta tai laajemmasta projektista.

Mikko Jauhonen

Toimitusjohtaja

DI

+358 50 303 5725

mikko(at)tehos.fi

Tarina onnistuneesta Lean 5S -projektista

Eräässä suurteollisuuden yrityksessä, joka valmisti elektroniikkatuotteita, päätettiin toteuttaa Lean 5S -projekti työympäristön tehostamiseksi. Tavoitteena oli parantaa tuottavuutta, vähentää virheitä ja luoda parempi työympäristö työntekijöille. Johto oli sitoutunut Lean-ajatteluun ja tunnisti Lean 5S:n potentiaalin yrityksen toiminnan tehostamisessa.

Projektin alussa yrityksen johto koulutti kaikki työntekijät Lean 5S -periaatteisiin ja ohjeisti heitä osallistumaan aktiivisesti projektiin. Tärkeää oli, että jokainen ymmärsi Lean 5S:n hyödyt ja merkityksen yrityksen toiminnalle. Työntekijöille annettiin mahdollisuus antaa palautetta ja jakaa omia ideoitaan parannusten suhteen.

Projektin ensimmäisessä vaiheessa yrityksen työympäristöä tarkasteltiin kriittisesti. Tarpeettomat materiaalit, työkalut ja varastot tunnistettiin ja poistettiin tehokkaasti. Työympäristö siistittiin ja turhista esineistä päästiin eroon. Lisäksi työkalut ja materiaalit järjestettiin loogisesti ja selkeästi. Tämä paransi työntekijöiden tehokkuutta ja vähensi hukkaa.

Toisessa vaiheessa keskityttiin työympäristön järjestyksen parantamiseen. Jokaiselle työkalulle, materiaalille ja esineelle luotiin selkeät ja tarkoituksenmukaiset paikat. Työasemat jäsennettiin siten, että työntekijät pystyivät suorittamaan tehtävänsä sujuvasti ja vähentämään tarpeetonta liikkumista. Järjestyksen avulla virheiden mahdollisuus väheni ja työn suorittaminen oli entistä sujuvampaa.

Kolmannessa vaiheessa painotettiin standardointia. Työprosesseja dokumentoitiin ja työohjeet laadittiin selkeästi. Työntekijöille annettiin yhtenäiset ohjeet ja käytännöt, joiden avulla työskentely oli tehokasta ja virheetöntä. Standardoinnin myötä työympäristössä saavutettiin yhdenmukaisuutta ja työntekijöiden osaaminen kasvoi.

Neljännessä vaiheessa työympäristön puhtaus oli keskiössä. Yritys pani merkittävää painoa työympäristön ylläpitämiselle puhtaana ja siistinä. Säännölliset puhdistustoimenpiteet ja ylläpitotarkastukset varmistivat, että työympäristö pysyi turvallisena ja viihtyisänä.

Projektin viimeinen vaihe, jatkuva parantaminen, sai aikaan merkittäviä tuloksia. Työntekijät ottivat aktiivisen roolin parannusehdotusten tekemisessä ja ideoivat uusia tapoja tehostaa työprosesseja. Pienetkin parannukset vietiin nopeasti käytäntöön, ja tulokset olivat havaittavissa.

Lean 5S -projekti sai aikaan huomattavia muutoksia yrityksen toiminnassa. Työntekijöiden työskentely oli sujuvampaa ja virheet vähenivät merkittävästi. Tuottavuus kasvoi, kun hukkaa ja tarpeetonta liikkumista saatiin minimoitua. Työympäristö oli turvallisempi ja viihtyisämpi, mikä paransi työntekijöiden motivaatiota ja työtyytyväisyyttä.

Lean 5S -projekti oli menestys yrityksessä, ja sen myötä Lean-ajattelusta tuli osa yrityksen kulttuuria. Projektin myötä työntekijöiden osaaminen ja sitoutuminen kasvoivat. Yritys jatkoi Lean 5S -periaatteiden ylläpitämistä ja soveltamista jatkuvan parantamisen periaatteen pohjalta.

Tämä tarina on totta monissa yrityksissä, jotka ovat valmiita panostamaan Lean 5S projektiin. Se osoittaa, kuinka Lean 5S -projekti voi vaikuttaa myönteisesti yrityksen toimintaan. Yrityksen sitoutuminen ja työntekijöiden osallistuminen ovat keskeisiä tekijöitä projektin onnistumiselle. Lean 5S:n avulla yritys voi parantaa tehokkuuttaan, laadukkuuttaan ja työympäristöään, mikä luo kestävää kilpailuetua ja edistää yrityksen pitkän aikavälin menestystä.

Tutustu Tehoksen Lean 5S palveluihin ja potkaise muutos käyntiin myös teillä!

Onko sinulla kysyttävää Lean 5S:stä tai tuotannon tehostamisesta? Tarvitsetko apua tarpeidenne selvittämisessä tai peilipintaa toimivan ratkaisun valinnassa? Haluatko tutustua asiantuntijoihimme ja selvittää vastaako osaamisemme tarpeisiinne? Varaa aika veloituksettomaan 30 minuutin sparraushetkeen.